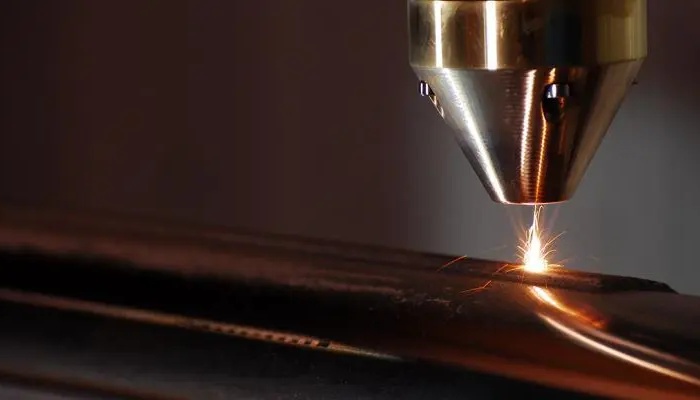

激光焊接是一种高精度的焊接技术,已经被广泛应用于航空、汽车、电子、船舶等行业中。它通过激光束的热能将工件的焊缝区域加热至熔融状态,然后使其自然冷却,从而完成焊接。那么,激光焊接技术的优缺点是什么呢?本文将从以下几个方面进行阐述。

一、优点

- 高精度:激光焊接技术具有很高的焊接精度,其焊缝的宽度可以控制在0.1mm以下,从而确保了焊接质量的稳定和一致性。

- 高效性:激光焊接技术具有很高的焊接速度,比传统焊接技术快数倍,从而大大提高了生产效率。

- 自动化程度高:激光焊接技术可以与机器人等自动化设备配合使用,实现自动化生产,减少人工干预和人为误差。

- 对材料的影响小:激光焊接技术焊接时的热输入量小,对材料的变形、热影响区域小,从而降低了因焊接引起的变形和变质的风险。

- 焊接适用性强:激光焊接技术可以焊接各种材料,如金属、非金属等材料,且可以完成不同形状、大小和厚度的焊接。

二、缺点

- 设备价格高:激光焊接设备价格昂贵,设备维护成本也较高,从而增加了生产成本。

- 焊接深度受限:激光焊接技术焊接深度受到一定的限制,不适用于大尺寸工件的焊接,需要采用其他焊接方法。

- 安全性问题:激光焊接技术需要使用高功率激光,对操作者的安全要求较高,操作过程需要注意安全事项。

- 对环境的污染:激光焊接技术需要使用气体、化学品等辅助材料,对环境造成一定污染。

- 焊接质量受工件表面影响:激光焊接技术对工件表面的质量要求较高,工件表面质量不好的话,可能会影响焊接质量,增加焊接缺陷的风险。

三、结论

综上所述,激光焊接技术具有高精度、高效性、自动化程度高、焊接适用性强等优点,同时也存在设备价格高、焊接深度受限、安全性问题、对环境的污染以及对工件表面质量要求较高等缺点。因此,在选择焊接技术时,应根据不同的焊接需求和工件特性进行综合考虑,选择最适合的焊接技术。对于要求高精度、高效率、大批量生产的行业,激光焊接技术是不错的选择,但对于焊接深度要求较大的工件,或对环境污染要求较高的场合,可能需要选择其他的焊接方法。